1、均匀设计试验

台式绕线机可用于绕制有骨架线圈和无骨架线圈。

ESM全自动绕线机用于绕制有骨架线圈。实际生产中,更换工装后,需要反复调整程序参数,使成品率最高。因此,制定了绕线机均匀设计调试参数流程,并以台式绕线机为例进行具体说明。

(1)工装调试时,绕线工装完全插入绕线机旋转主轴中,经试验此种安装方式比在工装上标记安装位置的方式误差小,再次安装误差约在0~0.09mm之间。

(2)测试并将绕线工装与主轴的不同轴度调到最小。据实际测试,绕制工装与旋转主轴不同轴度超过线径时,线圈绕制成功率低于50%。因此,在安装绕线工装后,需用杠杆百分表测试绕线轴与主轴的不同轴度,如果不同轴度过大,需反复安装测试,直到不同轴度最低。

(3)绕制程序调试时,根据

全自动绕线机绕制程序针对排线机构可以设置有起始位置,终点位置,排线平移量(漆包线线径相关)。针对绕线主轴主要包括转速、绕制匝数、旋转方向(正转或反转),程序界面如图7所示。起始位置与终点位置决定绕制线圈绕组宽度,排线平移量一般高于漆包线最大外径,具体设置参数依据不同型号绕线机略有不同,一般来说,此参数与漆包线最大外径越接近,排线越紧密。

绕线机

绕线机程序参数设置范围说明如下:

1)设定排线机构的起始位置,更换工装后粗调位置误差约在0.09mm内,绕线机分辨率为0.01mm,即在程序设定上起始位置有10组参数;

2)针对有骨架线圈,骨架线槽宽度为2mm,程序设定宽度范围为1.91~1.98mm,即终点位置有8组参数,超过此参数线圈折返处堆叠;针对无骨架线圈,线圈绕组要求宽度为1.68~1.72mm,程序设定宽度值在1.65~1.72mm,终点设定有8组参数,超过此参数范围线圈折返处堆叠;

3)绕制匝数根据工艺文件要求一般固定为一个参数;

4)转速可以调快或者调慢,一般不会影响绕制质量;

5)旋转方向正转或者反转,一般不会影响绕制质量;

6)排线平移量依据漆包线粗细确定,一般略大于漆包线线径,平均5~6组参数,例如,绕制Φ0.06mm漆包线,漆皮加铜芯平均外径为0.075mm,程序设定参数在0.074~0.083mm,有10组参数,超过此参数范围,线圈表面不平整或者出现间隙。

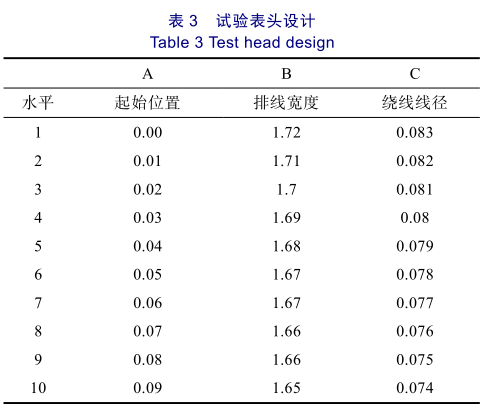

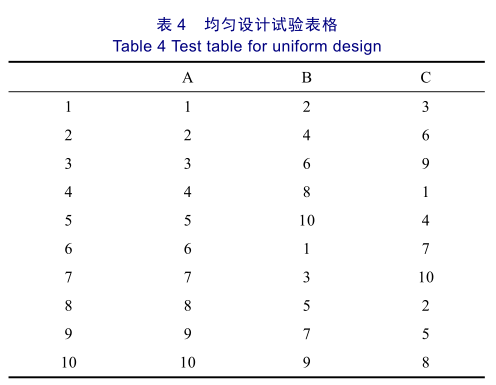

为了研究程序参数对排线结果的影响,对起始位置、排线宽度和绕制线径进行均匀试验研究,以无骨架线圈为例,为了方便表述,我们使用因素A代表下起始位置,因素B代表排线宽度,用因素C代表绕线线径。再将这三个因素分别取十个水平,八个水平和十个水平列入下表:

本试验采用十水平三因素的均匀设计试验,选取U10(108)均匀设计表作为试验用表。选择该表共需做10组试验。

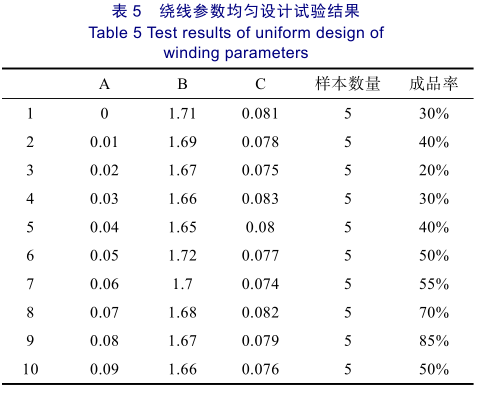

均匀设计试验结果如下,由表5可知,试验9成品率最高,其他试验数据成品率均较低。需要进一步在试验9的数据基础上进行优化。

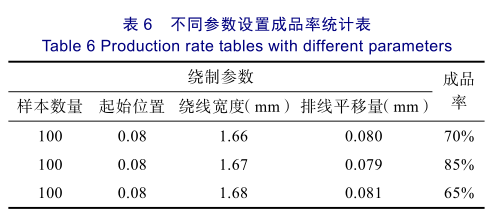

判断成品率高的参数均在9参数周围,在试验9参数上微调,并经过大量的试验,最终得到成品率如表6。

2、试验验证

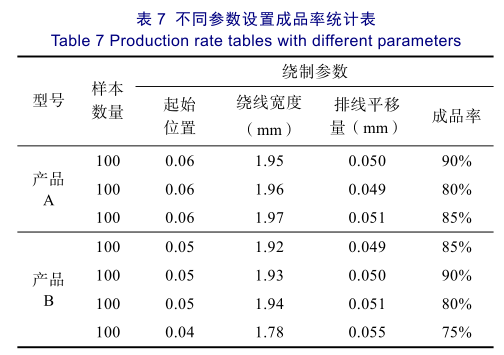

根据工装调试过程,对比每种漆包线成品率较高时的三组参数,如表7所示,最后选用成品率最高的参数设置。

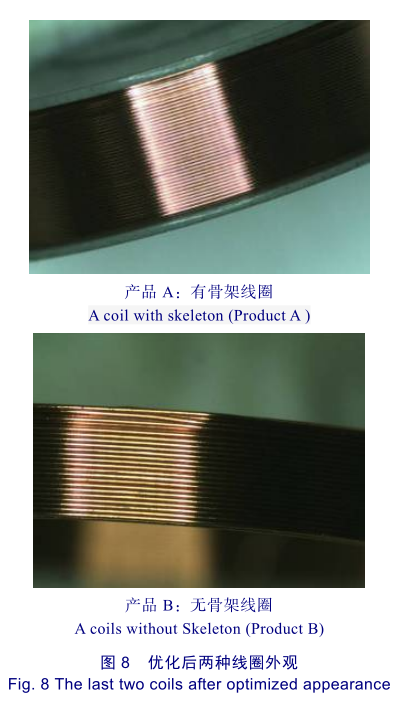

优化后有骨架系列线圈、无骨架系列线圈表面排列紧密整齐,无缝隙、无重叠,线匝间无交叉现象和中间凸出或内凹现象。如图8所示。

本此优化通过分析线圈绕制工艺要求,梳理了有骨架线圈和无骨架线圈绕制过程,并利用均匀设计发对设备参数进行优化,提高了线圈绕制成品率。参数优化后,线圈绕制成品率均提高到80%以上。