怡斯麦变压器绕线机排线系统控制原理

发布时间:2014-12-15 浏览: 次

变压器的重量、损耗、外形尺寸等主要技术经济指标在很大程度上取决于变压器线圈的结构;而变压器的耐电强度、机械强度、耐热强度等主要质量指标又往往体现在绕组质量上。所以当线圈结构确定后,为确保各项指标的实现,就要提高制造的工艺水平,而线圈的绕制又是变压器制造工艺中的重要环节。

绕线机类似于车床,但转速低,且随线圈型式的不同而不同,常用的有卧式绕线机,立式绕线机只有特大型线圈才采用。绕线机应有较平稳的启动特性,从而避免突发性的启动给绕线机工作造成困难。此外,还应有较好的制动性能,在停车后不因惯性而继续转动,更不能由于线盘的拉力或线圈的重心不平衡而反向转动。

我们讨论为绕制630 kV·A及以下变压器高低压圆筒式线圈(低压0.4 kV,高压3~35 kV)设计的卧式绕线机。采用变频调速控制卷绕机构,伺服传动控制排线机构,RS-485总线实现PLC与变频器和伺服放大器之间的通信。根据绕制产品的不同,在不改变任何机械参数的条件下,通过数字控制系统参数设置,讨论各种参数的柔性化调节,显著简化了机械结构,提高了绕排线质量。

1、 卷绕和排线系统控制原理

1.1 卷绕机构工作原理

变压器绕线机工作时将绕线模安装在绕线机主轴上,根据绕制产品的不同选择是否使用骨架。一般低压圆筒式线圈采用扁导线绕制,不需要骨架;高压圆筒式线圈多采用圆导线,采用电木筒做骨架。绕线机工作时,用安装在主轴上的旋转编码器对绕制匝数进行计数,传递给PLC,与预置的匝数进行比较。

同时绕线机应具有足够的转矩,可按下式计算

T=QR (1)

式中:T为绕线机主轴转矩,N·m;Q为绕线机主轴载荷(包括线圈的导线、绝缘零件和绕线模的重量);R为线圈的最大半径。

以电动机的功率表示绕线机的转矩为

M=716.2Nn (2)

式中:N为电动机的功率;n为绕线机主轴的转速。

通过上式就可以根据绕线机对转速的要求选择适当的电机功率。

采用单根圆导线绕制的圆筒式线圈,绕线机转速为150~1 000 r/min;2根圆导线绕制的圆筒式线圈,绕线机转速为50~300 r/min;1~2根扁导线绕制的线圈,绕线机转速为15~70 r/min。

在绕线机绕取时,由外部给定一个线速度。

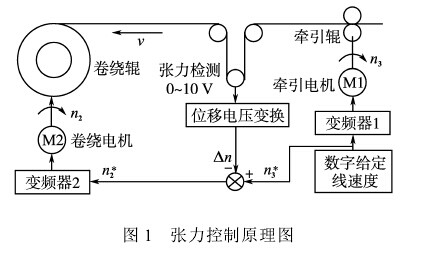

导线必须以恒定的速度通过张力摆杆,否则会产生导线的松散,导致产品质量下降。在卷绕辊和牵引辊之间设置张力检测装置,张力检测装置主要部件是一个滑轮电位器,用于测取导线卷绕时的实时张力,并将张力信号转化为数字信号,经数字综合器综合线速度给定,传递给变频器,控制卷绕电机,实现卷绕机构的恒张力控制,见图1。

设生产线的运行线速度为v(m/s),牵引导线的牵引辊直径为D1(mm),牵引电机转速为n3,给定线速度为n*3,卷绕电机转速为n2,卷绕电机给定为n*2,张力检测负反馈为Δn,则n3=n3*=(1000×v)/(π×D1)

n2*=n3-Δn

1.2 变压器绕线机排线机构工作原理

变压器绕线机进行排线时既要保证绕组的轴向压紧,又要具有足够的压紧力。本系统通过触摸屏设置不同的导线直径,实现不同规格产品的紧密排列。在完成一层导线的卷绕后,排线电机自动进行换向,向相反方向运动。

绕线机在绕制绕组过程中,要经常停车调整或给绕组铺设层间绝缘,为方便绕制时加电缆纸,系统设有卷取和排线点动,操作者可以对线头进行手工处理。线圈的总绝缘包括线匝间、层间和线段之间的绝缘。35 kV级及以下的圆筒式线圈,层间绝缘的张数按线圈两层间最大工作电压选取,最少为2张0.12 mm的电缆纸;匝绝缘为0.45 mm,静电屏层间绝缘为0.12 mm电缆纸4层。

系统为实现较高的精度,使用伺服电机排线。伺服电机与卷绕交流异步电机组成主从式工作方式,旋转编码器PG测取卷绕电机M2速度,以高速脉冲传递给伺服放大器,使伺服电机速度跟随卷绕轴速度,实现卷绕和排线的速度耦合,见图2。

2、 硬件设计

在整个系统中,PLC是控制部件的核心,是系统的“大脑”,它接受外部给定信号、现场状态和操作指令,并接受人机界面的实时参数修改;交流异步电机和伺服电机作为执行元件,经过PLC的内部运算处理,经RS-485总线输出给伺服放大器和变频器,同时伺服放大器和变频器也将运行状况经RS-485传递给PLC。系统的整体框图如图3所示。

本系统中,根据实际需要,估算出输入量和输出量的类型和个数,选择23点以上的可编程控制器,可以选择三菱公司的FX2N系列PLC。根据I/O点的估计,选择FX2N-32MR型号的PLC。

FX2N-32MR型PLC的输出单元属于继电器输出,具有16个输入点,16个输出点,8 000步的用户存储容量。

导线卷取属于恒功率负载,所以要求电机采用恒功率调速。要求变频器工作在恒功率调速控制状态,应该选用恒功率机械负载变频器。我们所采用的设计方法中需要PLC和变频器、伺服放大器之间通过FX2N-485-BD通信板进行通信。所以要求变频器具有总线通信功能。三菱公司的FR-E500系列标准配置RS-485通讯用接线端子。根据绕线机对转速以及产品规格的要求选择电机功率,实际运行中卷绕电机为1.5 kW并留一定裕量选择相应的变频器。

排线系统由伺服电机驱动,排线系统属于小惯量系统,实际运用中排线电机的功率选取为400 W。在本系统中要求伺服系统与PLC通过RS-485总线通信,所以要求伺服放大器有RS-485通信功能。本系统采用富士公司的RYC401D3-VVT2伺服放大器驱动GYS401DC2-T2A伺服电机。

本系统中设置的人机界面,既可以用来监控生产状况,还可以进行产品参数的在线修改,避免了改变产品规格就需要对生产设备的机械参数进行重新调整,大大提高了生产效率。通过人机界面可以调整生产线的运行线速度,并且在触摸屏上修改排线的间距l。本设计中利用触摸屏还实现了故障信息的监控,实现了人性化的设计。